油气管道通用阀门操作维护检修规程

一、范围

本标准规定了输油、输气管道通用阀门的操作、维护及检修的内容与要求,并列举了常见故障的判断及原因分析。

本标准适用范围是油气管道上除设备附属系统的小口径阀门、调节阀、自力式调压阀和安全阀之外的所有阀门。

二、规范性引用文件

GB/T 12224 钢制阀门 一般要求

SY/T 4102 阀门的检查与安装规范

JB/T 8528 普通型阀门电动装置技术条件

API Std 598 阀的检验和试压

三、术语和定义

3.1 阀门

在流体系统中,用来控制流体的方向、压力、流量的装置。阀门是使配管和设备内的介质(液体、气体、粉末)流动或停止并能控制其流量的装置。

3.2 执行机构

一种能提供直线或旋转运动的驱动装置,它利用某种驱动能源并在某种控制信号作用下工作。

3.3 LOR选择开关

用来选择设备控制方式为现场控制状态、关断状态或者远程状态的电气元件。

四、阀门的操作

4.1 操作的一般原则

4.1.1 在线运行阀门操作前应与调控中心和运行管理部门联系并取得许可。

4.1.2 阀门性能测试操作前,应制定测试方案和应急预案。

4.1.3 操作阀门时,应根据工艺要求,掌握开关速度。

4.1.4 同时操作多个阀门时,应注意操作顺序,并满足生产工艺要求。

4.1.5 开启有旁通阀的大口径阀门时,若两端压差较大,应先打开旁通阀调压,再开主阀;主阀打开后,应立即关闭旁通阀。

4.1.6 操作开关型阀门时应全开或全关。

4.1.7 阀门应保证良好润滑,运行灵活。

4.1.8 通常情况下,关闭阀门时手轮(手柄)向顺时针方向旋转,开启阀门时手轮(手柄)向逆时针方向旋转。

4.1.9 手轮(手柄)直径(长度)小于或等于320mm时,应由一人操作。

4.1.10 手轮(手柄)直径(长度)大于320mm时,允许多人共同操作,或者借助适当的杠杆(一般不超过0.5m)操作阀门。

4.1.11 操作阀门时,应均匀用力,不得用冲击力开关阀门。

4.1.12 手动操作闸阀和截止阀,到全开或全关位置时,应回转手轮一圈。

4.1.13 阀室内安装的阀门,应用引气管将执行机构排气引出室外。

4.2 操作前检查

4.2.1 操作前应注意检查阀门开关位置标志。

4.2.2 操作前应确认电动阀门无综合报警信号。

4.2.3 电动阀门启动前,应检查电动阀操作方式选择开关(LOR)。处于远控操作时,LOR开关处于R(远控)状态。处于现场操作时,LOR开关处于L(现场)状态。

4.2.4 液动阀门检查油箱油位和油质应符合要求,液压油泵、油路的各部位及密封处应无渗漏;如有手压泵状态应完好。

4.2.5 使用前全面检查各连接部位应连接可靠。

4.2.6 检查阀位指示与阀的实际开关位置应相符,阀门现场开关状态指示与远传开关状态指示应一致。

4.2.7 气液执行机构进气阀应处于全开状态,气压值应达到规定要求。

4.2.8 检查气液执行机构气路和油路管路接头处应无泄漏。

4.2.9 气液执行机构初次使用或检修完毕投用前,应首先用手动换向阀选择开或关,用手压泵检查执行机构的工作情况,阀门开关运行应平稳、无卡阻现象。

4.2.10 检查气动执行器动作与阀门开关的一致性和协调性。

4.2.11 气动执行器和阀门应保证良好润滑,运行灵活。

4.2.12 阀门在关闭情况下,若稳压缸的压力低于规定值,应给稳压缸加压。

4.2.13 阀门开关不到位时,应及时进行检修。

4.3 阀门操作

4.3.1 电动阀门

4.3.1.1 现场操作阀门时,应监视阀门开关位置指示和阀杆运行情况,阀门开度应符合要求。

4.3.1.2 对行程控制器和超力矩保护控制器整定后的阀门,首次全开或全关阀门时,应注意监视其对行程的控制情况,如阀门开关到位后,电动执行机构仍没有停止的,应立即手动紧急停机。

4.3.1.3 在开、关阀门过程中,发现信号指示灯指示有误、阀门有异常响声时,应及时停机检查。

4.3.2 气动、液动阀门

4.3.2.1 在第一次投用执行器时,应进行往复循环动作数次,使活塞密封环及活塞杆密封圈良好磨合。

4.3.2.2 调整阀门开关速度时,应通过执行器上的流量控制阀来均匀调节流速在合适的范围之内,避免阀门开关速度过快。不应限制进口的流量和过分限制排量,以防阀门运行不稳定。

4.3.3 电液联动阀门

4.3.3.1 手动操作前将选择旋钮置于手动位置,操作手轮开关阀门。

4.3.3.2 电液联动操作前将选择旋钮置于电液联动位置,现场按钮或远程点击开关阀门。

4.3.4 气液联动阀门

4.3.4.1 手动操作时,开(或关)液压定向控制阀,而后摇动手压泵即可实现阀门开关。

4.3.4.2 气液联动现场操作时,液压定向控制阀选择在自动(气动)位置,操作开关手柄,即可实现阀门开或关。调节可调式减压阀开度大小,可决定阀门开关速度。

4.3.4.3 气液联动远程操作时,控制中心远程点击开关阀门。干线紧急截断阀自动关闭后,应现场手动复位后方可远程开阀。

4.3.5 压降速率超限保护

4.3.5.1 调节膜片式导阀,使压降速率达到规定值。

4.3.5.2 调节延时罐进气阀,使延时时间达到所需要值。

4.3.5.3 液压定向控制阀选择在自动(气动)位置。

4.3.5.4 当管线发生爆管时,压降速率在延时时间内连续超过所设定值,经控制系统调节,气液压罐进气,使阀门关闭。

4.3.5.5 Shafer Lineguard 2000、2200装置中压降速率、延时时间及阀门关闭所需时间应在计算机中设定。

五、阀门的维护

5.1 日常维护

5.1.1 应保持阀体及附件的清洁。

5.1.2 检查阀门的油杯、油嘴、阀杆螺纹和阀杆螺母及传动机构的润滑情况,及时加注合格润滑油、脂。

5.1.3 检查阀门填料压盖、阀盖与阀体连接及阀门法兰等处应无渗漏。

5.1.4 检查支架和各连接处的螺栓应连接紧固,阀门防腐和保温完好。

5.1.5 阀门的填料压盖不宜压得过紧,应以阀杆开关运动灵活为准。

5.1.6 阀门在使用过程中,不宜带压更换或添加填料密封。

5.1.7 阀门显示屏、指示灯等应无故障。

5.1.8 对裸露在外的阀杆螺纹要保持清洁,宜用符合要求的机械油进行防护,并加保护套进行保护。

5.1.9 不应在阀门全关位置对阀体螺栓进行高温下紧固。

5.1.10 检查阀门如发现损坏应及时修补。

5.2 定期维护

5.2.1 定期对阀门的手动机构、电动、液动、气动执行机构及附件进行检查和测试,保证阀门正常运行。

5.2.2 定期清理阀门的气动和液动系统,入冬前应对阀体进行排污。

5.2.3 对于长期关闭状态下的阀门,阀体内存油容易受热膨胀,宜定期打开阀盖丝堵泄压。

5.2.4 冬季应注意阀门的防冻,及时排净停用阀门和管线里的积水。

5.2.5 按说明书规定定期更换电动阀减速箱中的润滑油(脂)。

5.2.6 定期清理或更换动力源过滤器的滤芯。

5.2.7 定期对阀门执行机构的仪表接线盒进行严密性和防爆性检查。

5.2.8 采用相对位置编码器的电动执行机构应定期更换电池,周期不大于三年。

5.2.9 远控操作的阀门,应定期进行远控开关操作功能的测试。

六、阀门的检修

6.1 检修的条件

阀门发生内漏、外漏、调节精度下降和辅助系统故障等情况,不能满足运行需要时,应及时检修。

6.2 检修方式的确定

6.2.1 根据阀门的结构、生产运行特点及重要程度、介质性质、腐蚀速度并结合检查的具体情况,按GB/T12224和SY/T 4102要求确定阀门在线修理或离线修理。

6.2.1 检修方式应综合考虑技术和经济性。

6.3 检修内容

6.3.1 执行机构的检修

6.3.1.1 齿轮和蜗轮传动机构的检修

6.3.1.1.1 蝶阀、球阀的开关角度为90°,反映在蜗轮上转动角度为90°-180°。蜗轮往往有1/4-2/4部位磨损大些,可调换蜗轮位置90°-180°,让未磨损的蜗轮齿与蜗杆啮合,如果具备换位修理的条件,应换位修理。

6.3.1.1.2 齿轮或蜗轮磨损严重或齿牙断裂影响运行,应更换整个齿轮或蜗轮。

6.3.1.2 气动或液动执行机构的检修

缸体发生磨损,缸体内表面出现圆柱度超差以及擦伤、划痕、拉缸、结瘤等缺陷,严重影响活塞与缸体内表面的密封,应进行修复或更换。

6.3.1.3 电动执行机构的检修

6.3.1.3.1 执行机构渗油、脂,应更换“○”型圈等密封元件。

6.3.1.3.2 更换损坏的电路板等元件。

6.4 检修内容

6.4.2 阀体和全部阀件

6.4.2.1 更换或添加填料,更换密封预紧所用的弹簧、橡胶、O型圈等。

6.4.2.2 对冲蚀严重的阀件,应进行必要的修复。

6.4.2.3 弹性密封件(软密封)应更换,重新加工组装。所对应的密封件(闸板、球面、阀芯)应清洗、配对研磨。

6.4.2.4 非弹性密封(硬密封)阀门的密封组件应进行配对研磨。

6.4.2.5 清洗或更换轴承。

6.4.2.6 检修中法兰、端法兰密封面。

6.5 检修的注意事项

6.5.1 执行锁定管理。检修阀门应挂牌,标明检修编号、工作压力、工作温度及介质。

6.5.2 拆卸、组装应按工艺程序,使用专门的工装、工具,严禁强行拆装。

6.5.3 拆卸的阀件应单独堆放,有方向和位置要求的应核对或打上标记。

6.5.4 全部阀件进行清洗和除垢。

6.5.5 工作温度高于250℃的螺栓及垫片应涂防咬合剂。

6.5.6 螺栓安装整齐。拧紧中法兰螺栓时,闸阀、截止阀应在开启状态进行。

6.5.7 阀门离线修理时,应保持全开状态。

6.5.8 阀门离线检修,除检查和维修时,应封闭端口盖,保持阀腔清洁,阀杆部位宜朝上或平放。

6.6 检修质量标准

6.6.1 阀门的外形

6.6.1.1 阀门铭牌完整。

6.6.1.2 阀体应无裂纹和气孔等缺陷。

6.6.1.3 阀体加工面应无夹层、重皮、裂纹、斑疤等缺陷。

6.6.1.4 阀件的焊缝应无裂纹、夹渣、气孔、咬肉等缺陷。

6.6.1.5 阀门螺栓无松动,紧固后螺栓露出螺母2~4扣。

6.6.1.6 传动系统零件齐全好用。

6.6.1.7 执行机构与阀体安装无偏斜。

6.6.1.8 阀门外防腐涂层应均匀、无脱落。

6.6.1.9 端面法兰应清洁无腐蚀、无划痕。

6.6.2 密封面

6.6.2.1 密封面用显示剂检查接触面印痕:

6.6.2.1.1 闸阀、截止阀和止回阀的印痕线应连续,宽度不小于lmm,印痕均匀。闸阀阀板在密封面上印痕线的极限位置距外圆不小于3mm(含印痕线宽度)。

6.6.2.1.2 球阀的印痕面应连续,宽度不小于阀体密封环外径,印痕均匀。

6.6.2.2 修研后密封面的粗糙度不低于Ra1.6。

6.6.3 阀体、阀盖及垫片

6.6.3.1 阀座与阀体连接应牢固、严密、无渗漏。

6.6.3.2 阀板与导轨配合适度,在任意位置均无卡阻、脱轨。

6.6.3.3 阀体中法兰凸凹缘的最大配合间隙应符合表1要求。

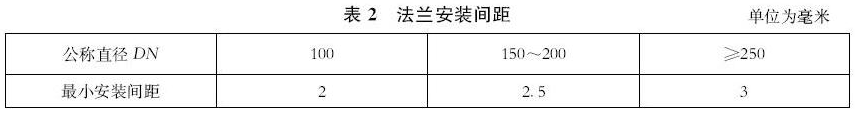

6.6.3.5 法兰应平行,安装间距应符合表2要求。

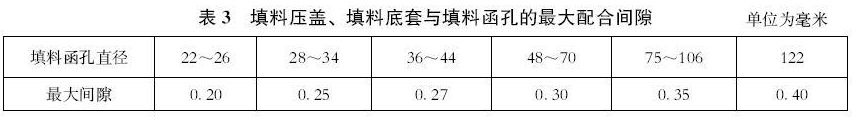

6.6.3.7 填料压盖、填料底套与填料函孔的最大配合间隙应符合表3要求。

6.6.4 启闭件

6.6.4.1 阀杆与启闭件的连接应牢靠。

6.6.4.2 在阀门关闭时,阀杆下端部与阀板的连接部位应保证阀板与阀体对中。

6.6.5 阀杆

6.6.5.1 阀杆表面应无凹坑、刮痕和轴向沟纹,表面粗糙度为Ra1.6。

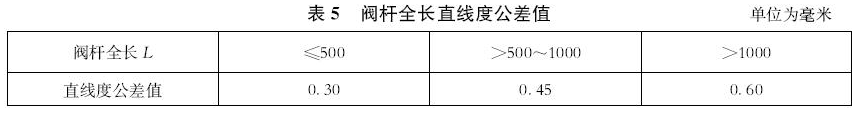

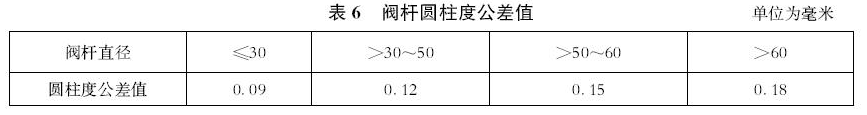

6.6.5.2 阀杆全长直线度公差值应符合表5要求。

6.6.6 阀杆螺母

6.6.6.1 阀杆螺母的外圆与支架孔的最大配合间隙应符合表8要求。

6.6.7 填料密封

6.6.7.1 填料端部要切成30°~40°的斜口,注意端部斜口应搭接平整,填料长度应绕阀杆一周。相邻两填料圈的对口错开90°~120°,并逐道压紧。

6.6.7.2 填料压好后,填料压盖压入填料函不小于2mm,外露部分不小于填料压盖可压入高度的2/3。

6.6.7.3 填料装好后,阀杆的转动和升降应灵活,无卡阻、无泄漏。

6.7 试验与验收

6.7.1 一般要求

6.7.1.1 密封试验时,密封面不得涂润滑脂,但允许涂一层粘度不大于煤油的防护剂。

6.7.1.2 奥氏体不锈钢阀门以水为试验介质,其氯离子含量不得超过25×10-6,(单位)碳素钢阀门水温不低于5℃,其他低合金钢不低于15℃。

6.7.1.3 用气压试验代替水压试验时,应经有关部门批准,并采取相应的安全防护措施。

6.7.1.4 压力试验完毕后,及时排除阀腔内的积液。

6.7.1.5 进口阀门的检验和试压参照API Std 598有关部分执行。

6.7.2 一般阀门的压力试验

6.7.2.1 试验介质

a) 阀体强度试验和高压密封试验,用水、煤油或粘度不高于水的非腐蚀性液体。

b) 低压密封试验,用空气或惰性气体。

6.7.2.2 试验压力

a) 阀体强度试验压力为公称压力的1.5倍。

b) 高压密封试验压力为公称压力的1.1倍。

c) 低压密封试验压力为0.6MPa。

d) 止回阀的密封试验压力为公称压力。

6.7.2.3 试验的持续时间与允许最大泄漏量

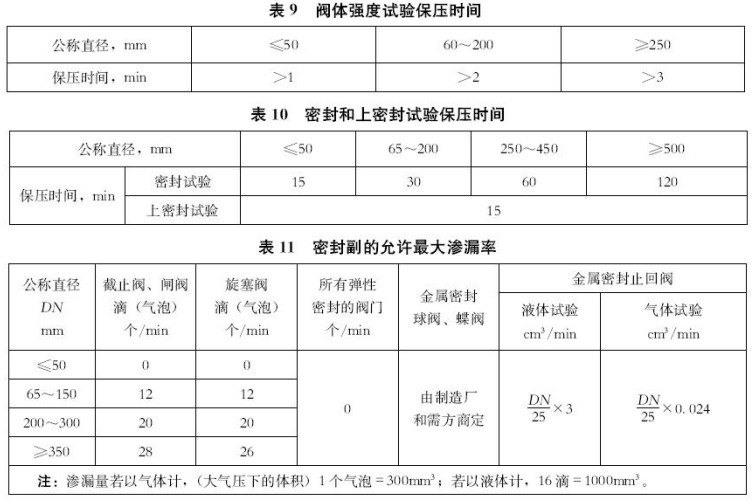

a) 阀体强度试验保压时间应符合表9要求,阀体(包括填料函和中法兰处)不得有渗漏或结构损伤。

b) 密封试验保压时间应符合表10要求,密封副的允许最大渗漏率应符合表11要求。

6.8.1 阀门连续运行一周,各项性能指标达到技术要求。

6.8.2 检修单位应向使用单位提交阀门检修记录及试验报告,验收报告由双方签字、存档,办理阀门相关移交手续。

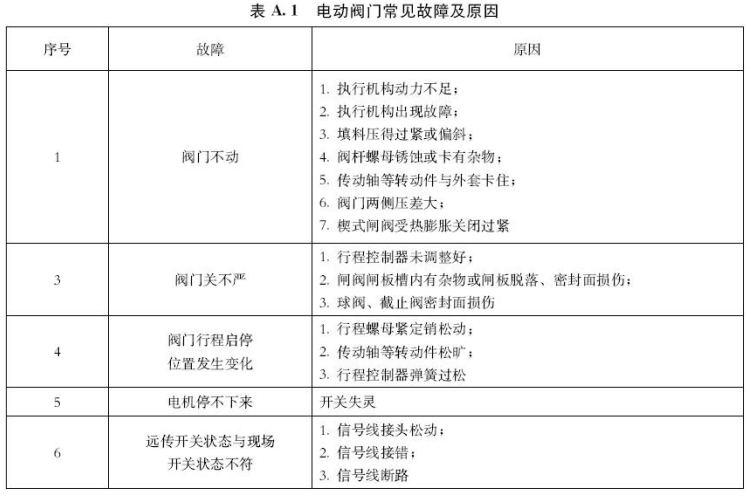

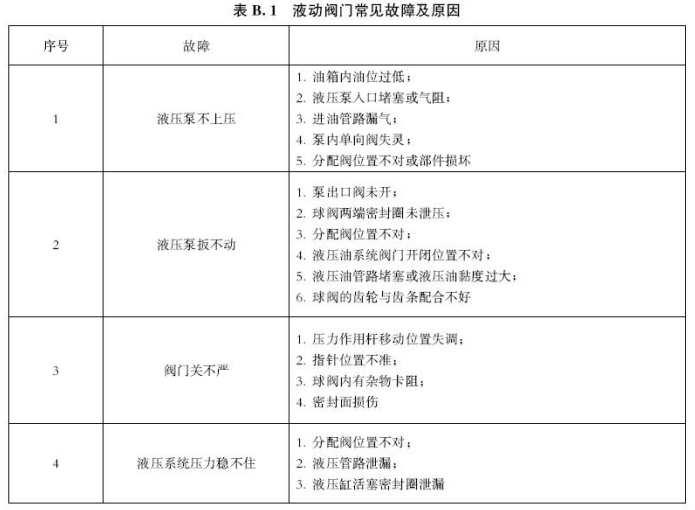

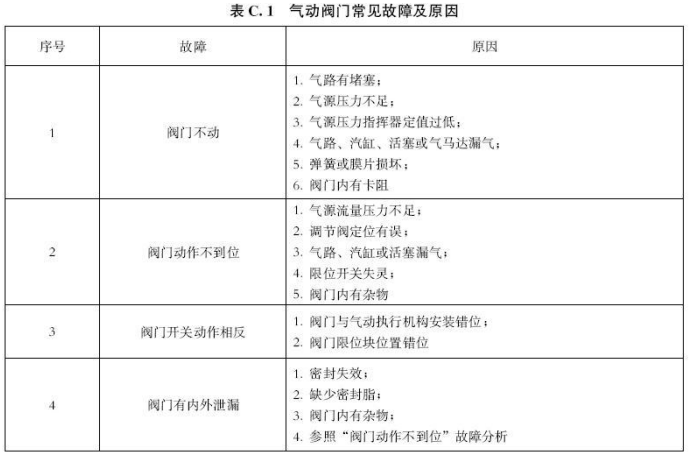

七、故障判断和原因

【返回 】